Aviation Technology

تکنولوژی هوایی

Aviation Technology

تکنولوژی هواییمروری کوتاه بر ساختار موتورهای جت

| چکیده |

مروری کوتاه بر ساختار موتورهای جت

موتورهای جت

یکی از انواع موتورهای درونسوز موتورهای جت هستند. در این نوع موتورها نیز همانند موتورهای پیستونی انرژی ها به یکدیگر تبدیل میشوند. یعنی در داخل این موتورها انرژی شیمیایی به انرژی حرارتی و انرژی حرارتی به فدرت و انرژی مکانیکی تبدیل میشود.

بطور کلی موتور جت را میتوان مانند یک لوله دانست که از یک طرف هوا وارد شده و با مقدار مشخصی سوحت مخلوط گشته و در نهایت پس از احتراق از لوله تنگتری (اگزوز) خارج میشود. از آنجائیکه هوای ورودی با مقداری سوحت ترکیب شده و محترق میشود، دارای انرژی زیادی گشته و در هنگام خروج گازهای داغ که با شدت و سرعت زیادی همراه است، نیروی زیادی را به هواپیما وارد میکند. عکسالعمل این نیرو که در جهت مخالف (به طرف جلو) و مساوی آن خواهد بود، نیروی تراست نامیده میشود.

اختلافی که بین موتورهای پیستونی و موتورهای جت هواپیما وجود دارد اینست که در موتورهای پیستونی، ملخ مقدار خیلی زیادی هوا را با شتاب کم به طرف عقب هواپیما میفرستد و بدین وسیله ایجاد نیروی تراست میکند در حالیکه موتور جت مقدار کمی هوا را با شتاب زیاد به عقب موتور و از لوله اگزوز بیرون فرستاده و ایجاد نیروی تراست یا جلوبرنده مینماید.

انواع موتورهای تنفسی و غیر تنفسی

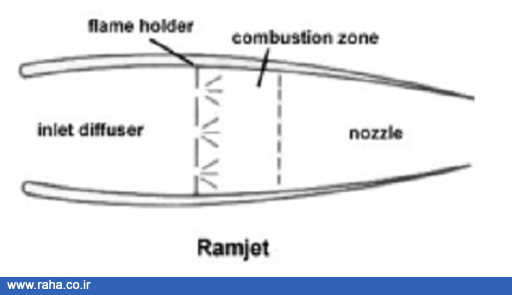

· رمجت

سادهترین نمونه موتور جت، رمجت است که تنها در هنگام حرکت تراست تولید میکند. در این نوع موتور بجای استفاده از کمپرسور برای متراکم ساختن هوا، از طریق شاکهای بوجود آمده در سرعتهای بالا هوا متراکم میشود و به محفظه احتراق فرستاده میشود. بنابراین مشکل رمجت در هنگام استارت موتور و در سرعتهای پایین است.

نمونهای از این موتور در شکل زیر نشان داده شده است.

· موتور راکت

موتور راکت نیز مانند یک موتور جت است با این تفاوت که از اکسیژن مایع و ذخیره شده در کپسولها بجای هوای اتمسفر استفاده میکند. بنابراین این موتور میتواند در خارج از جو نیز پرواز نماید و به همین دلیل برای سفینهها و ماهوارهها از راکت استفاده میشود.

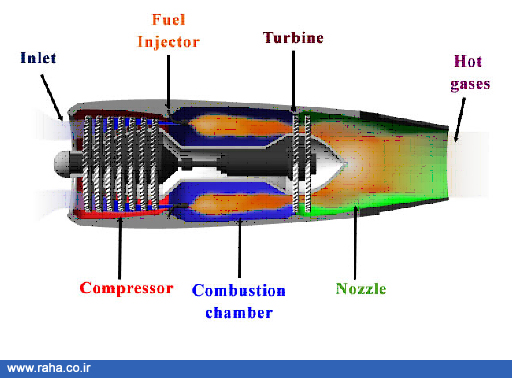

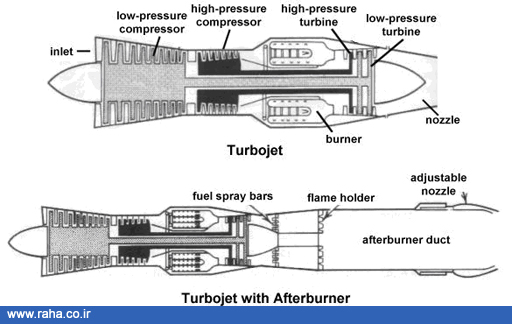

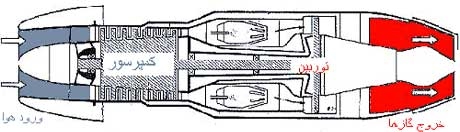

· توربوجت

این نوع موتور بعد از موتورهای رمجت و پالس جت بدلیل داشتن قطعات گردندهای مانند کمپرسور ، توربین و محفظه احتراق کاملترین موتور جت است و چون انرژی حرارتی در توربین به انرژی مکانیکی تبدیل میشود و توربین کمپرسور را نیز میگرداند این موتور را Gas Turbine Engine نیز مینامند.

طرز کار این موتور چنین است که کمپرسور هوا را به داخل موتور میکشد و آنرا تحت تراکم قرار میدهد. سپس هوای فشرده شده وارد محفظه احتراق شده و به مقدار مناسب سوخت مخلوط گردیده و در ابتدا توسط شمع محترق میشود. گازهای سوخته شده با حرارت و انرژی زیاد مجبورند از روی پرههای توربین عبور کنند. عبور گازهای سوخته از روی پرههای توربین آنها را به حرکت در میآورد و در اینجاست که انرژی حرارتی تبدیل به انرژی مکانیکی میشود. پس از اینکه توربین گشت، کمپرسور که بوسیله شفتی به توربین متصل است، نیز میگردد و بعد نوبت به قطعات گردنده دیگر موتور میرسد. در پایان گازهای سوخته شده با سرعتی فوقالعاده زیاد از دهانه اگزوز عبور میکنند که عکسالعمل آنها همان نیروی تراست میباشد.

· موتورهای جت ملخدار یا توربوپراپ

این نوع موتورها موتورهایی هستند که هم از توربین و هم از ملخ استفاده میکنند. ساختمان این موتور بطور کلی چندان تفاوتی با موتورهای جت معمولی ندارد اما دارای طرز کاری کاملا متفاوت است. بدین معنی که بیشتر نیروی تراست از ملخ حاصل شده و مقدار کمی از آن ناشی از گازهای خروجی لوله اگزوز است. چون توربین به قدرت زیادی احتیاج دارد تا ملخ را با نیروی Torque مناسبی به گردش در آورد، لذا اکثر انرژی حاصله از محفظه احتراق صرف گرداندن توربین میشود.

یکی دیگر از ویژگیهای موتورهای توربوپراپ وجود جعبه دنده تقلیل دهنده دور موتور به ملخ است که بوسیله آن دور زیاد موتور جت به دور کم و مورد نیاز ملخ تبدیل میشود. توربین این نوع موتورها معمولا از یک ردیف بیشتر است و چون بایستی اکثر انرژی حرارتی توسط این توربینها جذب و به نیروی مکانیکی تبدیل شود، موتور توربوپراپ دارای مزایای زیر است :

- مصرف کم سوخت در سرعتهای زیر صوت

- قدرت کشش بیشتر در هنگام برخاست در باندهای کوتاه

- وزن کمتر موتورها نسبت به قدرت آنها

- تعمیر و نگهداری راحتتر

- عمر طولانی موتورها نسبت به سایر موتورهای جت

- قابلیت نشستن در باندهای کوتاه و خاکی.

· موتورهای توربوفن

موتورهای توربوفن شبیه موتورهای توربوپراپ هستند، باین تفاوت که پرههای فن از پرههای ملخ کوچکتر بوده و داخل فضای بستهای در جلو کمپرسور تعبیه شدهاند. این نوع موتورها کاربرد وسیعتری از سایر موتورهای جت دارند.

اگر فنها در جلو کمپرسور باشند به آنها Forward Fan Turbofan Engine میگویند و اگر فن بعد از توربین قرار گرفته باشد آنها را Aft Fan Turbofan Engine مینامند.

کار اصلی فن مانند ملخ ، کشیدن هوا به داخل کمپرسور است. وزن کمتر، مکانیزم سادهتر و قدرت پرواز در ارتفاعات باعث شده که امروزه بیشتر از موتورهای توربوفن جهت هواپیماهای پهنپیکر استفاده شود. اکثر موتورهای توربوفن معمولا دو کمپرسوری یا Twin Spool بوده و دارای سه محور هستند. سه محور مذکور در داخل یکدیگر قرار داشته و چون باید بتوانند در دورهای مختلف گردش کنند، بنابراین در بین آنها از بیرینگهای مخصوص استفاده شده است.

فن که در جلوی موتور قرار دارد هوا را پس از عبور از خود فشرده کرده و آنرا به دو قسمت تقسیم میکند. مقداری از این هوا وارد کمپرسور فشار متوسط شده و سپس وارد کمپرسور فشار بالا میگردد و نهایتا با فشار قابل ملاحظه وارد محفظه احتراق میشود. قسمت دیگر هوایی که از فن عبور میکند، مستقیما وارد اتمسفر شده و یا از طریق مجرای کانال شکلی به عقب موتور هدایت میشود. این نوع موتورها که قدرت بسیار خوبی تولید میکنند، به موتورهای سه شفته معروفند.

در شکل زیر تعدادی از انواع موتورهای ذکر شده را میتوان مشاهده کرد.

· سیکل فعالیت موتورهای جت

سیکل کاری موتورهای جت شبیه موتورهای پیستونی است. در هر موتور مراحل مکش، تراکم و، احتراق و خروج گازهای سوخته از اگزوز یکسان میباشد. این اعمال در موتور پیستونی نوبتی است ولی در موتور جت به صورت دائم میباشد. یعنی هوا به صورت دائم وارد کمپرسور شده و کمپرسور نیز بطور دائم هوا را تحت تراکم قرار میدهد. هوای متراکم شده نیز مرتبا وارد منطقه احتراق شده و سوخت بطور پیوسته به داخل این هوا پاشیده میشود. عمل احتراق پس از اینکه شمع جرقه زد بصورت دائم مانند یک بخاری انجام میشود. بدین ترتیب تبدیل انرژی حرارتی به انرژی مکانیکی همیشگی و خروج گازهای داغ نیز دائمی است و در نتیجه تراست هم دائما برقرار خواهد بود.

برخلاف موتورهای جت، در موتورهای پیستونی در هر مقطعی از زمان کاری موتور، یکی از سیلندرها در حال احتراق است و بقیه سیلندرها در حالتهای دیگر هستند و بجای تولید توان مصرف کنندهاند. به همین دلیل با وزن مساوی قدرت موتور جت چندین برابر قدرت موتور پیستونی خواهد بود.

· قسمتهای اصلی موتور جت

موتورهای جت از قسمتهای اصلی زیر تشکیل شده است که به ترتیب از جلوی موتور به عقب عبارتند از:

- مجرای ورودی هوا

- کمپرسورها

- محفظه احتراق

- توربین

- پس سوز

- اگزوز

در شکل بعد اجزاء یک موتور جت نشان داده شده است.

1. مجرای ورودی هوا (Air Inlet Duct)

طرح و شکل مجاری ورودی هوا در کارآیی موتورهای جت یکی از مهمترین عوامل بوده و نقش بسزائی را در پرواز ایفا مینماید.

طراحی و ساخت این مجاری باید به گونهای باشد که در شرایط مختلف پرواز با سرعتهای زیر و بالای صوت، در ارتفاع و شرایط جوی گوناگون بتوانند هوای کنترل شده و مورد نیاز موتور را از دهانه خود عبور داده و تحت فشاری معین بطرف کمپرسور هدایت کنند.

2. کمپرسورها(Compressors)

کمپرسورها از نظر ساختمان و نحوه تراکم هوا به دو دسته تقسیم میشوند:

- کمپرسورهای دیسکی ((Centrifugal Flow Compressors

این نوع کمپرسورها دارای دیسکی هستند که برروی آن تیغههائی بصورت مجرای واگرا جوش داده شده است. در اثر چرخیدن دیسک کمپرسور که بوسیله شفت موتور انجام میشود، جریان هوا در امتداد شعاع دیسک با نیروی گریز از مرکز از بین تیغههای روی دیسک عبور میکند و به دلیل شکل خصوص تیغهها (واگرا) سرعت هوا کم و فشار آن زیاد میشود. چون دیسک کمپرسور در اثر چرخش و دوران زیاد به هوا سرعت هم میبخشد، در نتیجه هوا پس از عبور از دیسک کمپرسور، هم فشار و هم سرعتش زیاد میشود. زمانیکه هوا به نوک پرههای ایمپلر میرسد فشار و سرعتش نسبت به هوای ورودی کمپرسور خیلی زیادتر میشود. هوا پس از عبور از کمپرسور به قطعهای به نام دیفیوزر وارد میشود. این قطعه دارای پرههای ثابتی است که در اطراف کمپرسور قرار گرفتهاند و بازهم باعث ازدیاد فشار و کاهش سرعت آن میشوند. بطور کلی هر دو دستگاه، کمپرسور و دیفیوزر شار هوا را زیاد میکنند.

هوا پس از عبور از دیفیوزر وارد محفظه احتراق شده و قبل از رسیدن به محفظه احتراق باز هم به علت واگرا بودن (Air Adapter) فشارش زیاد و سرعتش کم میشود. این ازدیاد فشار نهائی، آمادگی هوا را جهت احتراق بیشتر میکند. در محفظه احتراق، سوخت به داخل هوای فشرده شده پاشیده شده و مخلوط سوخت و هوا بوسیله شمع محترق میگردد. در اثر احتراق مخلوط سوخت و هوا، گازهای منبسط شده با درجه حرارت زیاد وارد نازل توربین شده و باعث گشتن توربین و در نتیجه گردش کمپرسور و متعلقات گردنده آن میشوند. گازهای سوخته سپس وارد اگزوز شده و با سرعت زیاد از دهانه اگزوز خارج میشوند که عکسالعمل آنها باعث بوجود آمدن تراست خواهد شد.

- کمپرسور محوری (Axial Compressor)

کمپرسور محوری به شکل استوانه بوده و دارای پرههای گردنده (Rotor) و پرههای ثابت (Stator) میباشد. این پرهها پشت سر هم در اطراف محور کمپرسور و عمود بر آن قرار دارند. هر ردیف دور تا دور دایرهای از پرههای گردنده، هوا را متراکم و به ردیف دایرهای شکل پرههای ثابت تحویل میدهند. پرههای ثابت نیز هوای متراکم را گرفته و در خط مستقیمی که به موازات محور کمپرسور است به درون ردیف پرههای گردنده بعدی میفرستند و این کار تا انتهای کمپرسور ادامه مییابد. پرههای گردنده بر روی محیط خارجی یک دیسک سوار شدهاند وردیف دوم که شامل پرههای ثابت است از داخل برروی پوسته موتور نصب شدهاند.

هر ردیف پرههای گردنده و ثابت را یک مرحله (Stage) میگویند. در این نوع کمپرسورهای محوری هر چه تعداد مراحل آن بیشتر باشد، حجم هوای زیادتری را متراکم کرده و در نتیجه موتور دارای تراست بیشتری خواهد بود. امروزه بیشتر موتورهای جت دارای کمپرسور محوری چند مرحلهای هستند.

با افزایش فشار هوا در هر مرحله از حجم آن نیز کاسته شده و برای جای دادن آن به فضای کمتری نیاز است. چون این نوع کمپرسورها به صورت همگرا ساخته شده و پرههای آنها رفته رفته کوتاهتر میشوند، پرههای گردنده که به شکل مقاطع آیرودینامیکی یا ایرفویل هستند، هوا را از جلو کمپرسور گرفته و پس از متراکم نمودن، آنرا به طرف عقب کمپرسور هدایت میکنند. جنس این پرهها از آلیاژ آلومینیوم، تیتانیوم و فولاد است.

مسیر جریان هوا در داخل موتورهای جت بنا به نحوه طراحی موتور متفاوت است. در طراحی موتورهای خطی یا مستقیم موتور طوری طراحی شده که دارای دهانه ورودی کوچکتر و همچنین متناسب با سیستم By Pass باشد. بطور کلی مسیر جریان هوا در تمام موتورهای جت نسبتا مشابه است.

در شکل زیر هر دو نمونه کمپرسور نشان داده شده است.

· واماندگی کمپرسور (Compressor Stall)

در صورتیکه مراحل آخر کمپرسور فشار کمتری تولید کنند و stageهای جلوی کمپرسور overload شوند و تحت فشار زیادی قرار گیرند، ناهماهنگی بین ردیفهای جلو و عقب کمپرسور بوجود میآید که توام با حرارت زیاد و لرزش زیاد موتور و همراه با صدای ناهنجار کمپرسور است. این حالت را اصطلاحا واماندگی کمپرسور میگویند. برای از بین بردن این پدیده از سیستمی بنام Air Flow Control System استفاده میشود. بدین ترتیب که از طریق شیرهایی بنام Air Bleed Valve در Stage های وسط و آخر کمپرسور، بار کمپرسور را در این حوالی کم میکنند. بنابراین خطر واماندگی کمپرسور از بین میرود و همچنین بطور اتوماتیک، با تغییر زاویه پرههای ورودی هوا به داخل کمپرسور از واماندگی کمپرسور جلوگیری به عمل میآید.

· موتورهای دو کمپرسوری(Twin Spool Compressor)

روش دیگر برای جلوگیری از استال کمپرسور دو تکهای بودن کمپرسور میباشد. این نوع کمپرسورها دارای یک کمپرسور فشار ضعیف و یک کمپرسور فشار قوی میباشند. کمپرسور فشار ضعیف در جلو و فشار قوی در عقب موتور قرار دارند و بوسیله دو شفت که به دو توربین متصل هستند هر کدام با دور معینی میگردند.

لازم به توضیح است که توربین فشار قوی کمپرسور فشار قوی و توربین فشار ضعیف کمپرسور فشار ضعیف را میگرداند.

طرح دو کمپرسوری خطر واماندگی کمپرسور را از بین برده و با وزن کمتر دارای نسبت تراکم زیادتری در مقایسه با سایر کمپرسورها میباشد.

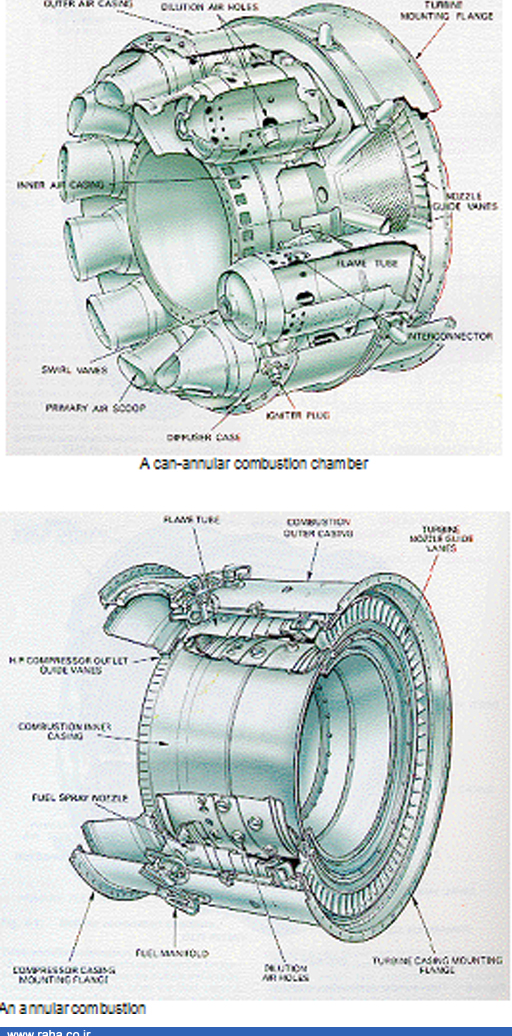

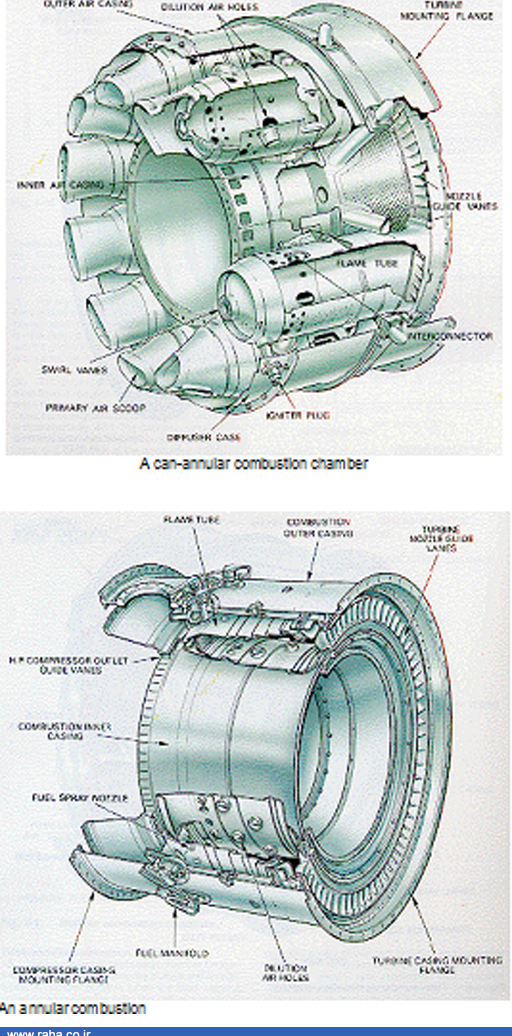

3. محفظه احتراق (Combustion Chamber)

بعد از کمپرسور و دی،یوزر قسمتی به نام محفظه احتراق وجود دارد که از یک یا چند محفظه، چند شمع، چند سوخت پاش و یک یا دو عدد Drain Valve تشکیل شده است. هوای فشرده پس از خروج از کمپرسور و عبور از دیفیوزر، وارد محقظه احتراق میشود. سوخت مناسب توسط سوخت پاشها به داخل هوای متراکم پاشیده میشود. هوا در اثر تراکم حرارتش بالا رفته و به محض اضافه شدن سوخت، مخاوط مناسب جهت احتراق آماده میشود. جرقه لازم در هنگام Starting توسط شمعها تولید شده و مخلوط محترق میشود. البته برای ایمنی بیشتر قبل از پاشیده شدن سوخت سیستم جرقه روشن شده و شمعها شروع به جرقه زدن میکنند تا به محض پاشیدن سوخت احتراق فورا انجام شده و از انجار جلوگیری به عمل آید. بدین ترتیب انرژی موجود در مخلوط هوا و سوخت در اثر احتراق تبدیل به انرژی حرارتی شده و انرژی جنبشی هوای عبوری از موتور را افزایش میدهد.

محفظه احتراق که شبیه تنور است پس از یکبار جرقه زدن شمعها تا پایان کار موتور روشن میماند و دیگر نیازی به جرقه شمعها نیست و سیستم Ignition همراه با استارت خاموش میشود.

بطور معمول چهار نوع محفظه احتراق وجود دارد که عبارتند از:

- محفظههای لولهای یا استوانهای (can type)

- محفظههای لولهای-حلقهای (cannular)

- محفظههای حلقهای (annular)

- محفظههای حلقهای دوبله(double annular)

· عمل احتراق در محفظه احتراق

همانطور که اشاره شد هوای کمپرسور به علت فشار و سرعت زیاد در جهت وارد شدن به محظه احتراق به دیفیوزر میرود. این دستگاه به علت شکل مخصوصی که دارد باز هم فشار هوا را زیاد کرده و از سرعت آن میکاهد و آنگاه که برای سوختن مناسب باشد، آنرا وارد محفظه احتراق مینماید.

سوخت مورد استفاده موتورهای جت از نوع سوخت سنگینی به نام JP-4 است که نوعی نفت سنگین میباشد. نسبت مخلوط هوا و سوخت در محفظه احتراق از 1/45 تا 1/130 میتواند تغییر کند. از کل هوای ورودی به محفظه احتراق 4/1 آن به مصرف سوخت میرسد و بقیه هوا یعنی 75% آن به مصرف خنک کردن شعله، رقیق کردن آن و ساختن واشری از هوای فشرده جهت جلوگیری از برخورد شعله به دیواره محفظه و همچنین نگهداشتن شعله در وسط و بالاخره خاموش کردن شعله داخل محفظه احتراق میرسد. گازهای داغ با فشار زیاد از قسمت انتهایی محفظه احتراق که بتدریج تنگتر شده و مانند یک لوله مخروطی است، عبور میکند و باعث افزایش سرعت گازهای داغ شده و آنها را به طرف پرههای ثابت توربین و سیس پرههای گردنده توربین هدایت میکند.

در شکل زیر نمونهای از یک محفظه احتراق لولهای حلقوی و یک نمونه حلقهای دیده میشود.

4. توربین

گازهای خروجی که از محفظه احتراق خارج میشوند با سرعت ، فشار و حرارت خیلی زیاد وارد محیطی بنام نازل توربینی میشوند و از آنجا وارد پرههای گردنده توربین شده و انرژی حرارتی در توربین به انرژی مکانیکی تبدیل میشود و توربین را میچرخاند. در اثر گردش توربین کمپرسور ، متعلقات گردنده موتور نیز توسط شفتی که بین توربین و آنها قرار دارد، گردانده میشوند. توربینها همه از نوع محوری هستند و ممکن است یک ردیفه، دو ردیفه، چهار ردیفه و یا بیشتر باشند.

یک ردیف پرههای ثابت و یک ردیف پرههای گردنده را یک stage توربین میگویند. توربین در موتورهای جت ملخدار، علاوه بر کمپرسور و متعلقات گردنده، ملخ را نیز میگرداند.

کمپرسورهای دوتکهای که یکی H.P. Compressor و دیگری L.P. Compressor میباشد، توسط تورینهایی که یکی H.P. Turbine و دیگری L.P. Turbine است، میگردند. بعضی دیگر از انواع جتهای ملخدار، دارای دو شفت متصل به دو توربین هستند که یکی کمپرسور و دیگری ملخ را میگرداند. این توربینها را توربین آزاد مینامند. گازهای سوخته شده هنگام ورود به توربین دارای حرارتی بین 700 تا 1200 درجه سانتیگراد هستند. قبل از رسیدن گاز سوخته شده و داغ به پرههای توربین، ترموکوپلهائی در سر راه آنها قرار داده شده است که دقیقا حرارت گازها را اندازهگیری نموده و به کابین خلبان در نشاندهنده I.T.T یا E.G.T منعکس مینماید. چون پرههای توربین دائما مواجه با حرارت زیاد گازهای سوخته شده هستند، برای آنکه پرهها نسوزند و یا کارآئی آنها از بین نرود، از هوای مراحل آخر کمپرسور استفاده میکنند و آنرا از روی پرههای توربین عبور میدهند. چون حرارت این هوا از حرارت پرههای توربین خیلی کمتر است، در نتیجه هوای خنک کنندهای برای پرههای توربین محسوب میشود و توربین دیسک و پرهها را خنک میکند.

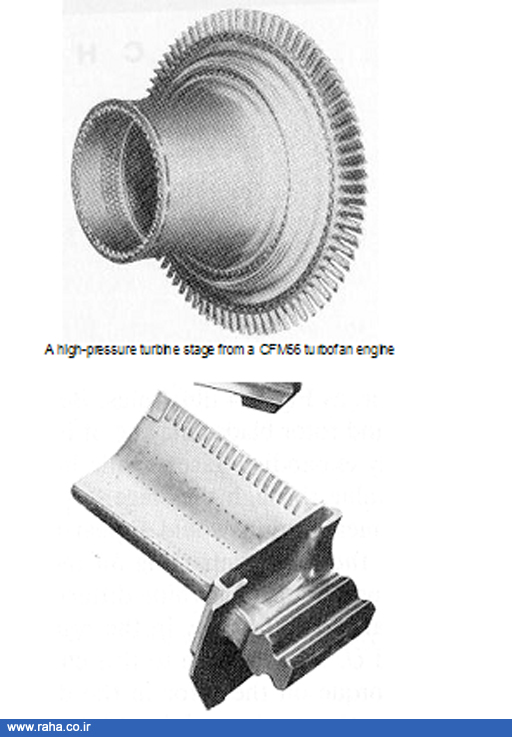

در شکل صفحه بعد یک نمونه توربین به همراه پره آن نشان داده شده است. حفراتی که به منظور خنک کاری بر روی پره تعبیه شدهاند نیز ، در شکل دیده میشود.

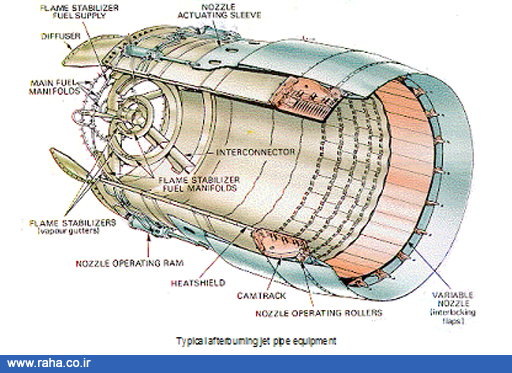

5. پس سوز (After Burner)

پس سوز قطعهایست مانند رمجت که دارای تعدادی سوختپاش و شمع میباشد و امروزه در روی اکثر موتورهای جت شکاری مورد استفاده قرار میگیرد. بطور معمول 75% هوای کمپرسور به مصرف خنک کردن سیستمهای داغ موتور که محفظه احتراق و توربینها میباشند، میرسد. این هوای اضافی همراه با اگزوز موتور از توربین خارج میشود. بنابراین اگر در داخل این اگزوز مقداری سوخت پاشیده شود و شمع نیز جرقه بزند، سوخت با اکسیژن موجود در هوای اگزوز مخلوط شده و محترق میشود و همانند رمجت عمل میکند و نیروی عکسالعمل خیلی زیادی به موتور هواپیما میدهد که برابر 75% نیروی تراست موتور میباشد.

در هواپیمای جت شکاری به هنگام برخاست و زمان عملیات نظامی، فرار از تیررس دشمن، دنبال کردن هواپیماهای دشمن و ... از این سیستم استفاده میشود. زمان استفاده از این سیستم بدلیل مصرف زیاد سوخت خیلی کم است.

در این سیستم لوله اگزوز بصورت متغیر ساخته میشود تا آمادگی لازم برای خارج کردن تمام اگزوز در زمان استفاده از پسسوز و تولید نیروی عکسالعمل را داشته باشد.

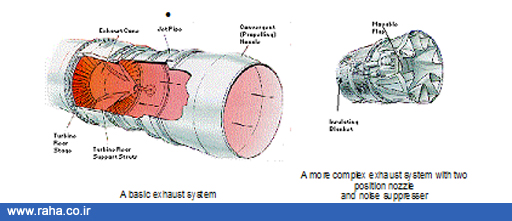

6. اگزوز (Exhaust System)

سیستم اگزوز بعد از توربین قرار دارد و از سه قسمت زیر تشکیل شده است:

- مخروط بیرونی

- مخروط درونی

- لوله دم

این قسمت گازهای داغ را از توربین دریافت میکند. گازها که از پرههای گردنده آخر توربین خارج میشوند، تمایل دارند در همان جهت که از پره توربین خارج شدهاند به حرکت دورانی خود ادامه دهند. چنین موردی سبب بینظمی و آشفتگی انبساطی اگزوز میشود. بطور کلی سیستم اگزوز از توربولانس اگزوز جلوگیری نموده و آنها را به موازات محور طولی موتور، به سمت خارج هدایت میکند. در بین مخروط بیرونی و درونی از سرعت گازها کاسته شده و به فشار آنها افزوده میشود. اما با عبور اگزوز از دم، دومرتبه سرعت آنها افزایش مییابد. از طرفی چون خروج گازها با سروصدای زیادی توام است لذا بمنظور جلوگیری از سروصدای زیاد و ناراحتی گوشها، سیستم اگزوز را با صدا خفه کن مجهز میکنند. صدا خفه کن باعث افزایش فرکانس صوتی گازهای خروجی شده و صدا را غیر قابل شنیدن میکنند.

سیستم اگزوز بطور معمول 30 تا 40 درصد انرژی بوجود آمده در محفظه احتراق را به نیروی تراست تبدیل میکند و بدین صورت باعث جلو رفتن و پرواز هواپیما میشود. بقیه انرژی حاصله به مصرف گرداندن توربین میرسد. در بعضی از هواپیماها قطعهای بنام Thrust Reverser وجود دارد که به هنگام فرود برای متوقف نمودن هواپیما بسیار موثر میباشد.

در شکل بالا موتور توربو جت با دو توربین و دو کمپرسور و همچنین یک موتور توربوجت با پسسوز نشان داده شده است.

7. متعلقات گردنده موتور جت (Jet Engine Accessory Section)

این قسمت در موتورهای کمپرسور محوری در زیر سیستم کمپرسور تعبیه شده است. این متعلفات دارای چند جعبه دنده هستند که هر یک از قطعات گردنده را با دور مناسب به شفت اصلی کمپرسور متصل میکند و هر کدام دارای RPM مخصوصی میباشند.

متعلقات گردنده یک موتور جت عبارتند از :

- پمپهای روغن

- پمپ هیدرولیک

- پمپهای فشار سوخت

- ژنراتورها

- استارتر

- دوراننمای موتور

و قطعات دیگر که بنا به نیاز موتور و با RPM مناسب روی آن تعبیه شدهاند.

سیستمهای موتور جت(Jet Engine System)

سیستمهای موتور جت عبارتند از :

· سیستم روغن

در موتورهای جت مانند موتورها پیستونی قطعات کردنده و بیرینگهائی وجود دارد که در اثر اصطکاک امکان فرسوده شدن و ازدیاد حرارت در آنها وجود داردکه با روغتکاری آنها میتوان از این فرسودگی و اصطکاک جلوگری نمود. سیستم روغنکاری موتور جت از یک سیستم مدار بسته استفاده میکند. قطعات مهم سیستم روغنکاری جت عینا همانند دستگاههای موجود در سیستم روغنکاری موتورهای پیستونی میباشد که شامل موارد زیر است:

- باک روغن

- پمپ روغن

- فیلتر روغن

- دستگاه خنک کننده روغن موتور

- نشاندهنده فشار روغن

- نشاندهنده مقدار روغن.

· سیستم سوخت

نوع سوختهائی که در موتورهای جت مورد استفاده قرار میگیرد دارای خصوصیاتی است که بتوانند کارائی خوب و گستردهای در حد مطلوب داشته و از نظر اقتصادی نیز مقرون به صرفه باشند. اصولا سوختها از نقطیر نفت خام بدست میآیند و دو نوع هستند:

- هیدروکربنهای سنگین مانند انواع نفتها

- هیدروکربنهای سبک مانند انواع بنزین

سوخت موتورهای جت ممعمولا از نوع اول است اما امروزه سوخت اکثر موتورهای جت در ایران و سایر کشورها انواع سوختهای Jet Petroleum است که معروفترین آنها JP-4 بوده که یک سوخت استاندارد است.

سوختهایJP باید دارای شرایط زیر باشند:

- در هر شرایط جوی چه در روی زمین و چه در ارتفاعات قادر به روشن ساختن موتور باشند.

- ارزش حرارتی مطلوبی داشته باشند.

- تحت هر شرایطی در موتور عمل احتراق را انجام داده و نیروی موثر را تولید کنند.

- خطر آتش سوزی را به حداقل برسانند.

- تاثیر مضری بر روی قطعات سیستم سوخت نداشته باشند.

قطعات مهم سیستم سوخت عبارتند از :

- سیستم کنترل و اندازهگیری سوخت

- سیستم فشار

- سیستم بوستر پمپها

- سیستم گرمکن سوخت بوسیله روغن

- سوختپاشها

- سیستم تزریق آب

· سیستم جرقه

گرداندن موتور جت بوسیله استارتر میتواند دوران مناسبی را به کمپرسور بدهد. در اثر گردیدن کمپرسور، هوای متراکم و مورد نیاز مخلوط بوجود میآید و این هوای متراکم وارد سیتم محفظه احتراق میشود. در این موقع سیتم جرقه روشن شده و خلبان با بکار انداختن سیستم سوخت که با بحرکت درآوردن Throttle صورت میپذیرد سوخت مورد نیاز زمان starting را به محفظه احتراق میفرستد و اکنون که در محفظه احتراق هوای متراکم و جرقه و سوخت وجود دارد، احتراق انجام میشود.

در موتور جت تا زمانیکه موتور روشن بوده و دور آن در حالت ثابت باشد، شمعها و سیستم جرقه کار میکنند و همزمان با خاموش شدن استارتر، سیستم جرقه نیز خاموش میشود. روی هم رفته سیستم جرقه در موتور جت کمتر ار یک دقیقه کار میکند.

قطعات مهم سیستم جرقه عبارتند از:

- باطری هواپیما

- تقویت کننده ولتاژ

- کابل ولتاژ قوی

- شمعها

· استارتر

انواع استارترهائی که در موتور جت مورد استفاده قرار میگیرند عبارتند از:

- استارتر الکتریکی

این نوع استارتر که معمولا در هواپیماهای کوچک مورد استفاده قرارمیگیرند، الکتریکی بوده و با برق باطری یا برق دستگاه زمینیAPU کار میکنند.

- استارتر فشنگی

این استارتر از منفجر شدن مواد داخل یک فشنگ که در استارتر تعبیه شده و گذشتن گازها با فشار و سرعت زیاد از روی پره توربین داخل استارتر آنرا به حرکت در میآورد و همین انرژی باعث گشتن کمپرسور و در نتیجه روشن شدن موتور جت میشود. این نوع استارترها مخصوص هواپیمای شکاری است.

- استارترهائی که با هوا کار میکنند

در بعضی از هواپیماهای نظامی و غیر نظامی استارترها با فشار هوا کارمیکنند. این نوع استارتر ها از لحاظ اقتصادی مقرون به صرفه بوده و دیرتر خراب میشود. فشار هوای مورد نیاز جهت گرداندن استارتر توسط دستگاهی که Gas Turbine Compressor نام دارد، تولید میشود.

منبع WWW.RAHA.CO.IR

دیوار صوتی

دیوار صوتی

در هوانوردی, دیوار صوتی(به انگلیسی: sound barrier) نقطهای است که متحرک اگر بخواهد به مافوق صوت برسد باید از آن عبور کند.و اولین بار در دهه ۱۹۵۰ دیوارهای صوتی شکسته شدند.

شکستهشدن دیوار صوتی همراه با صدایی بلند است.

سرعت صوت بسته به چگالی دما و رطوبت (در مورد هوا) متفاوت است. به طور مثال سرعت صوت در هوای 20 درجه سانتی گراد 1224 کیلومتر بر ساعت ، در آب معمولــی 5375 کیلومتر بر ساعت و در الماس 43200 کیلومتر بر ساعت میباشد. واحد سرعت صوت ماخ نام دارد که معادل 1224 کیلومتر بر ساعت است و هر جسم که بخواهد دیوار صوتی را بشکند باید از این سرعت فراتر رود و استحکام کافی برای متلاشی نشدن را داشته باشد.

اغلب جنگندههای امروزی و چند بمب افکن ( مانند B-1 ) توانایی این کار را دارند.

تنها یک وسیله سرنشین دار روی زمین از این سرعت فراتر رفته که thrust ssc نام دارد و محصول مشترک ایالات متحده امریکا و انگلستان است که با رانندگی اندی گرین (andy green ) نام خود را برای همیشه ماندگار کرد.

عامل ایجاد دیوار صوتی امواج ضربهای یا Shockwaves در حقیقت همان عامل اصلی ایجاد دیوار صوتی هستند. امواج ضربهای ، تغییری ناگهانی در فشار و دمای یک لایه از هواست که میتواند به لایههای دیگر منتقل شده و به صورت یک موج فضا را بپیماید. برای درک بهتر مطلب ، وقتی که سنگی در آب انداخته میشود، موجهایی در آب بوجود میآیند که به سمت خارج در حال حرکتند. این امواج ، نتیجه افزایش سرعت یا اعمال نیرو به لایهای از ملکولهای آب است که قادر به انتقال به لایههای دیگر نیز میباشد، و امواج ضربهای نیز ، همان امواج درون آب هستند، با این تفاوت که آنها در سیالی دیگر به جای آب به نام هوا ، تشکیل میشوند.

در سرعتهای نزدیک سرعت صوت ، فرضیه غیر قابل تراکم بودن هوا رد شده و ضریب تراکم هوا به 16% در میرسد، که مقداری غیر قابل چشم پوشی است. در این سرعتها هوای جلوی بال یا لبه حمله به شدت متراکم گشته و دما و فشار آن به طرز قابل توجهی افزایش مییابد، همین مسأله ، یکی از عوامل ایجاد امواج ضربهای است. هواپیما با حرکت خود در هوا ، نظم فشار هوای محیط را بر هم میزند و همانند قایقی که در آب در حال حرکت است، امواجی از آن ساطع شده و به دلیل اینکه این امواج با سرعت صوت حرکت میکنند و هواپیما زیر سرعت صوت در حال سیر است، از آن دور میشوند.

اما کم کم ، با نزدیک شدن به سرعتهای ترانسونیک و حدود سرعت صوت ، این امواج فرصت دور شدن از هواپیما را نداشته و در جلوی بال متراکم میشوند. در مناطقی از بدنه هواپیما که سطوح ناموزونی نسبت به جهت حرکت هواپیما دارد، سرعت گذر هوا افزایش یافته و بر اساس اصل برنولی ، با افزایش سرعت سیال ، فشار آن کاهش مییابد. در چنین سرعتهایی ، هوای اطراف این سطوح به سرعت صوت میرسد، گر چه هواپیما هنوز به سرعت صوت نرسیده باشد. در نتیجه رسیدن بعضی سطوح به سرعت صوت ، امواج ضربهای تولید شده و درگ یا پسای فراوانی را قبل از رسیدن به سرعت صوت تولید میکنند، که همین مسأله گذر از دیوار صوتی را مشکل مینماید.

صدای انفجار امواج حاصله از حرکت هواپیما یا صدای تولید شده در اثر حرکت ، هر بار در سرعتهای زیر سرعت صوت از هواپیما دور شده و به گوش شنونده میرسد. اما با رسیدن هواپیما به سرعت صوت، این صداها دیگر فرصت دور شدن از هواپیما را نداشته و کلاً در جلوی هواپیما جمع میشوند. با گذر از سرعت صوت ، صدایی چند ده برابر شده از حرکت هواپیما باهم به گوش شنونده میرسد که مانند یک انفجار شدید یا صدای رعد و برقی بسیار قدرتمند میباشد. شاید در تصاویر هواپیماهای در حال گذر از دیوار صوتی ، هالهای سفید رنگ را در اطراف هواپیما مشاهده کرده باشید. در هنگام گذر از دیوار صوتی ، اگر هواپیما نزدیک به زمین و در محیطی مرطوب با درصد بخار آب زیاد باشد، بخار آب هوا در اثر امواج ضربهای فشرده شده و ابر سفیدی را برای چند ثانیه پدید میآورند که همان هاله سفید رنگ قابل روئیت در تصاویر است. اما از امواج ضربهای در موتورهای جت نیز استفاده میشود. بدین گونه که ، هوا ورودی در موتورهای جت ، حتی اگر هواپیما با سرعتهای بالای صوت پروزا نماید، باید زیر سرعت صوت باشد تا قابلیت احتراق را در موتور داشته باشد.

علت صدای انفجار امواج حاصله از حرکت هواپیما یا صدای تولید شده در اثر حرکت ، هر بار در سرعتهای زیر سرعت صوت از هواپیما دور شده و به گوش شنونده میرسد. اما با رسیدن هواپیما به سرعت صوت، این صداها دیگر فرصت دور شدن از هواپیما را نداشته و کلاً در جلوی هواپیما جمع میشوند. با گذر از سرعت صوت ، صدایی چند ده برابر شده از حرکت هواپیما باهم به گوش شنونده میرسد که مانند یک انفجار شدید یا صدای رعد و برقی بسیار قدرتمند میباشد. شاید در تصاویر هواپیماهای در حال گذر از دیوار صوتی ، هالهای سفید رنگ را در اطراف هواپیما مشاهده کرده باشید. در هنگام گذر از دیوار صوتی ، اگر هواپیما نزدیک به زمین و در محیطی مرطوب با درصد بخار آب زیاد باشد، بخار آب هوا در اثر امواج ضربهای فشرده شده و ابر سفیدی را برای چند ثانیه پدید میآورند که همان هاله سفید رنگ قابل روئیت در تصاویر است. اما از امواج ضربهای در موتورهای جت نیز استفاده میشود. بدین گونه که ، هوا ورودی در موتورهای جت ، حتی اگر هواپیما با سرعتهای بالای صوت پروزا نماید، باید زیر سرعت صوت باشد تا قابلیت احتراق را در موتور داشته باشد.

موتورهای شش زمانه چگونه کار می کنند؟

مقدمه

عملیات سیکل های مختلف بیشتر موتورهای احتراق داخلی فعلی، دارای یک طرح رایج است به این صورت که انفجار در یک سیلندر پس از تراکم انجام می شود. نتیجه ان است که انبساط گاز مستقیما روی پیستون اثر گذاشته (کار انجام می دهد) و میل لنگ را 180 درجه بچرخاند.

با توجه به طراحی فنی و مکانیکی، موتور شش زمانه همانند موتورهای احتراق داخلی می باشد. اگر چه سیکل ترمودینامیکی و یک سر سیلندر اصلاح شده همراه دو اتاق اضافی ان را به کلی متمایز می کند. یک محفظه ی احتراق و یک محفظه ی تراکم( گرمکن هوا) هر دو از سیلندر جدا هستند. احتراق درون سیلندر رخ نمی دهد اما در محفظه ی احتراق کمکی هم فوری روی پیستون اثر نمی گذارد و زمان ان از 180 درجه ی چرخش میل لنگ، در زمان انفجار(کار) جدا می باشد.

محفظه ی احتراق به طور کلی توسط محفظه ی گرمکن احاطه شده است. با تبادل گرما از طریق دیواره های محفظه ی احتراق که با محفظه ی گرمکن در ارتباط است، فشار محفظه ی گرمکن افزایش می یابد و قدرت مکملی برای کار تولید می شود.

مزایای موتور شش زمانه:

· رسیدن به راندمان حرارتی % 50 (%30برای موتورهای احتراق داخلی فعلی)

· کاهش مصرف سوخت با بیش از %40

· کاهش الودگی حرارتی، صوتی، شیمیایی

· دو کورس مفید کار در طی شش کورس

· پاشش مستقیم و بهینه ی سوخت احتراق در هر سرعتی از خودرو

· سوخت چند گانه

در خودروهای با موتور شش زمانه شاهد کاهش چشمگیر مصرف سوخت و انتشار الودگی خواهیم بود.

طراحی و عملکرد

در سیکل شش زمانه، دو محفظه ی اضافی اجازه می دهند هشت فرایند که نتایج یک سیکل کامل است همزمان عمل کنند یعنی در یک لحظه دو فرایند همزمان رخ میدهد : دو سیکل چهار فرایندی برای هر کدام از سیکل ها،یک سیکل احتراق داخلی و یک سیکل احتراق خارجی. نمودار پیوستگی هشت فرایند را در سیکل شش زمانه نشان می دهد.

اولین سیکل چهار فرایندی احتراق خارجی.

فرایند1 :مکش هوای خالص درون سیلندر(فرایند دینامیکی)

فرایند 2: تراکم هوای خالص در محفظه ی گرمکن(فرایند دینامیکی)

فرایند3 : نگه داشتن فشار هوای خالص در محفظه ی بسته جایی که بیشترین تبادل گرما با دیواره های محفظه ی احتراق رخ می دهد(فرایند استاتیک چون مستقیما روی میل لنگ اثر نمی گذارد.) دمای هوا بالا می رود.

فرایند4 : انبساط هوای فوق داغ درون سیلندر، که کار انجام می دهد.(فرایند دینامیک). طی این سیکل چهار فرایندی، هوای خالص هرگز در تماس مستقیم با سوخت و شمع نمی باشد.

دومین سیکل چهار فرایندی که احتراق داخلی می باشد.

فرایند5: تراکم مجدد هوای خالص گرم درون محفظه ی احتراق(فرایند دینامیک)

فرایند6 : تزریق سوخت و احتراق در محفظه ی احتراق، بدون تاثیر مستقیم روی میل لنگ (فرایند استاتیک)

فرایند7 : گازهای احتراق منبسط می شوند و کار انجام می شود. (فرایند دینامیک)

فرایند8: تخلیه گازهای احتراق (فرایند دینامیک) در طی این چهار فرایند، هوا مستقیما با منبع گرما (سوخت) تماس دارد.

سر سیلندر دو محفظه و چهار سوپاپ که دو تای ان متداول هستند،(برای مکش و تخلیه). دو سوپاپ دیگر از مواد پایدار حرارت دادن مخصوص کارسنگین ساخته شده. سوپاپها در طی مرحله احتراق و گرم کردن هوا می توانند تحت فشار محفظه ها باز شوند. روی هر دو سوپاپ یک پیستون نصب شده که فشار روی سوپاپ ها را خنثی میکند.در سیکل شش زمانه، سرعت میل بادامک یک سوم میل لنگ است.

دیواره های محفظه ی احتراق هنگامی که موتور روشن است، سوزان هستند. محفظه ی گرم کن هوا، محفظه ی احتراق را احاطه کرده است. ضخامت کم دیواره اجازه تبادل حرارت با محفظه ی گرم کن را می دهد. محفظه ی گرم کن هوا از سر سیلندر عایق شده برای اینکه اتلاف حرارتی کاهش یابد.(برای معرفی ساده تر موتور، جز ئیات طرح توضیح داده نشده است.)

تمام گرمای محفظه ی احتراق به محفظه ی گرمکن منتقل می شود. کار به دو مرحله تقسیم می شود، که نتیجه ی ان فشار کمتر روی پیستون و نرمی بهتر عملکرد میشود. زمانی که محفظه ی احتراق از سیلندر توسط سوپاپ ها عایق شده، قطعات محرک خصوصا پیستون نسبت به تنشهای ناشی از دما و فشار بسیار بالا در خطر نیست. انها همچنین از خودسوزی که در مخلوط سوخت و هوا در موتورهای دیزل یا گازی متداول مشاهده می شود جلوگیری می کند.

نسبت تراکم محفظه ی احتراق و گرم کن متفاوت می باشد. نسبت تراکم محفظه ی گرم کن بیشتر است که روی مرحله احتراق خارجی فعالیت می کند و منحصرا توسط هوای خالص پشتیبانی می شود. نسبت تراکم محفظه ی احتراق کمتر است که روی یک سیکل احتراق داخلی فعالیت می کند.

احتراق همه ی سوخت پاشیده شده ضمانت شده است ابتدا، با پشتیبانی هوای خالص از قبل گرم شده ی درون محفظه ی احتراق، سپس با دیواره های سوزان محفظه که مانند چندین شمع عمل می کند. برای اسان روشن شدن موتور در هوای سرد درون محفظه ی احتراق یک شمع گرمکن کار گذاشته شده است.

در مقایسه با یک موتور دیزل که یک ساختمان سنگین نیاز دارد، این موتور چند گانه سوز، که می تواند همچنین سوخت دیزل استفاده کند، امکان ساختن در مدل خیلی سبکتر را نسبت به یک موتور گاز سوز را دارد.

پاشش و احتراق سوخت در یک محفظه ی احتراق که طی 360 درجه از زاویه گردش میل لنگ بسته است، اتفاق می افتد. این خصوصیت باعث می شود که زمان برای اینکه سوخت به طور ایده ال بسوزد زیاد شود به طوری که هر کالری نهان ان ازاد شود(اولین عامل کمک به کاهش الودگی). انژکتور توانایی پاشش دو سوخت را از یک شیپوره دارد.

دیواره های سوزان محفظه ی احتراق باقیمانده سوخت را که در طی پاشش ته نشین شده است می سوزاند. (دومین عامل کاهش الایندگی)

همچنین هنگامی که مراحل تخلیه و مکش رخ می دهد، سوپاپ های محفظه ی احتراق و گرم کن به طور چشمگیر زمان استراحت بیشتری را برای اصلاح و تعدیل دارند که باعث کاهش صدا و بهبود راندمان می شود.

عوامل موثر در افزایش راندمان حرارتی و کاهش مصرف سوخت و آلایندگی:

گرمای هدر رفته از سر سیلندر موتورهای متداول در طی خنک کاری در موتورهای شش زمانه، با احاطه کردن محفظه ی احتراق توسط محفظه ی گرمکن بازیافت می شود.

بعد از مکش، هوا در محفظه ی گرمکن متراکم می شود و طی 360 درجه زاویه میل لنگ در محفظه ی بسته است. (احتراق خارجی).

تبادل گرمای دیواره های خیلی نازک محفظه ی احتراق به محفظه ی گرمکن، دما و فشار گازهای منبسط شده و تخلیه شده از محفظه ی احتراق را کاهش می دهد.

احتراق و انبساط بهتر گازهایی که طی 540 درجه گردش میل لنگ، 360 درجه را در محفظه ی احتراق بسته هستند و 180 درجه برای منبسط شدن و مرحله کار.

دیواره های سوزان محفظه ی احتراق اجازه می دهد که هر سوختی و باقیمانده ته نشین ان به بهترین نحو و به طور مطلوب بسوزد.

تقسیم کار: دو انبساط (مراحل قدرت) طی شش زمان یا یک سوم کار مفید که نسبت به موتورهای چهار زمانه بیشتر است.

بهتر پر شدن سیلندر در مکش به علت دمای پایین دیواره ی سیلندر و سر سیلندر.

برخلاف موتورهای چهار زمانه که تخلیه و مکش بعد از هم رخ می دهند در موتورهای شش زمانه، مکش در مرحله ی اول رخ می دهد و تخلیه در مرحله ی چهارم رخ می دهد که تلاقی گازهای خروجی با گازهای تازه ی مکش حذف می شود.

کاهش زیاد قدرت سیستم خنک کاری به طوری که امکان دارد نیاز به خنک کاری با اب نباشد و پمپ اب و فن ها هم کاهش پیدا کنند.

اینرسی کم به علت سبک بودن قطعات محرک

کاهش پیدا کردن دمای روغن. با احتراق در محفظه ی بسته، دمای بالا کمتر به روغن فشار می اورد و رقیق شدن کاهش می یابد، حتی در هوای سرد.

از انجایی که موتورهای شش زمانه یک سوم موتورهای چهار زمانه تخلیه و مکش دارند، افت فشار روی پیستون در مکش و فشار خروجی اگزوز در تخلیه به نسبت یک سوم کاهش پیدا می کند.

تلفات اصطکاک با تقسیم بهتر فشار روی قطعات متحرک، تعدیل شده اند به این دلیل که کار در طی دو مرحله اجرا می شود و احتراق مستقیم حذف شده است.

مزایای مهم موتورهای شش زمانه

کاهش مصرف سوخت به مقدار کمتر از %40 :

قدرت مخصوص موتور شش زمانه از موتور بنزینی چهار زمانه کمتر نیست، افزایش راندمان حرارتی جبرانی برای تلفات سبب شده دو مرحله به ان اضافه شود.

دو انبساط (کار) در شش حرکت:

از ان جایی که سیکل های کار در دو مرحله رخ می دهد (360 درجه از 1080 درجه) یا %8 بیشتر نسبت به موتور چهار زمانه (180 درجه از 720 درجه) گشتاور بیشتر دارد. این امر منجر می شود که در سرعت پایین، عملیات بدون تاثیر چشمگیر روی مصرف سوخت به ارامی کار کند، در واقع احتراق تحت تاثیر سرعت خودرو نمی باشد. این مزایا در بهبود عملکرد خودرو در ترافیک خیلی مهم هستند.

چند گانه سوز بودن:

چند گانه سوز بودن برابر برتری است. موتور شش زمانه میتواند سوخت های مختلف مصرف کند، از هر نوعی(فسیل یا گیاهی) از دیزل تا ال پی جی یا روغن حیوانی. اختلاف در اشتعال پذیری یا نسبت ضد کوبش هم اکنون هیچ مسئله ای در احتراق ندارد.

ساختمان استاندارد یک موتور بنزینی و نسبت تراکم کم محفظه ی احتراق موتور های شش زمانه مانع از این نمی شود که ان سوخت دیزل استفاده کند. همچنین سوخت الکل متیلیک بفرمولCH3 OH برای ان بهتر است.

کاهش چشمگیر در الایندگی:

از یک طرف به تناسب مصرف مخصوص سوخت، الودگی صوتی، حرارتی و شیمیایی کاهش می یابند و از طرف دیگر موتورها خصوصیاتی دارند که به کاهش چشمگیر الاینده های هیدرو کربن، مونوکسید کربن و نیترات ها(HC, CO and NOX )کمک می کند. از این گذشته قابلیت کار کردن این موتورها با سوختهای گیاهی و گازهایی با الایندگی کم، به انها کیفیتی می دهد که با سخت ترین استانداردها مطابقت می کند.

سوخت مایع:

کاهش زیاد مصرف مخصوص باید استفاده از سیستم ال پی جی را جالب کند به دلیل قیمت پایین ان و کمتر بودن الایندگی نسبت به بنزین. به علاوه با یک سیستم عامل یکسان ، حجم مخزن ها برابر مخزن های کنونی هست که مسافت بیشتری را می تواند با همان مخزن طی کند بنابراین می توان ان را کوچکتر در نظر گرفت.

قیمت قابل قیاس با موتور چهار زمانه:

موتور شش زمانه هیچ تغییر اساسی نیاز ندارد . همه ی تجربه های تخصصی-صنعتی و روش های تولید بدون تغییر باقی می ماند.

قیمت ساخت سر سیلندر (محفظه ی احتراق و محفظه ی گرما) با ساده سازی چندین عنصر تعدیل می شود، مخصوصا با سبک سازی قطعات متحرک، کاهش سیستم خنک کاری، ساده سازی پاشش مستقیم بدون شمع و غیره ... کاهش اندازه مخزن و جای ان در خودرو که قابل ملاحظه هستند.

نتیجه گیری

در این زمان هیچ راه حلی برای جایگزینی موتورهای احتراق داخلی وجود ندارد. تنها پیشرفت های تکنولوژی حاضر، با زمان معقول و محدودیت های مالی می تواند به ان کمک کند. موتور شش زمانه در این نگاه می گنجد. پذیرش صنعت خودروسازی می تواند یک تاثیر عظیم روی محیط زیست و اقتصاد جهانی بگذارد. موتوری که 40% صرفه جویی در مصرف سوخت و 60 تا 90 درصد(بستگی به نوع سوخت دارد) کاهش الایندگی دارد.

مصرف سوخت برای خودروهای سایز متوسط باید بین 4 تا 5 لیتر در 100 کیلومتر باشد و 3 تا 4 لیتر برای خودروهای کوچک می باشد.

خودروهای با موتور شش زمانه می توانند تا 3 تا 5 سال دیگر در بازار جهانی عرضه شوند.

قایق موتوری ها ( موتورهای درون و بیرون کشتی) ممکن است که پیشنهاد یک بازار فروش بزرگ برای این موتورها ارائه دهند. مشخصات انها کاملا با فواید موتورها وفق می باشد.( اقتصادی، ایمنی ، ساده سازی و کاهش الودگی صوتی و شیمیایی). از این گذشته، استفاده از سوخت های مختلف به غیر از گازوئیل می تواند خطرهای انفجار را به طور زیاد کاهش دهد.

استفاده از سوخت های گیاهی (غیر فسیلی) گازهای طبیعی و دیگر سوختها در موتور پرقدرت و ساده، کار کردن با کمترین تنظیم و بدون الایندگی، در این موتور می تواند مزایای زیادی داشته باشد که استفاده از ان را در دستگاههای ژنراتور، پمپ ها، موتور های ساکن، کشاورزی و صنعت ممکن سازد.

تاریخچه ی جت

اولین موتور جت توسط دو شخص بطور همزمان ساخته شد. آقای فرانک ویتل از

بریتانیای کبیر(انگلستان)وآقای هانس وان اوهین از آلمان که درسال م.1930

بطور مستقل از یکدیگر اولین موتور جت را بطور همزمان ساختند.ویتل تفکرات

اولیه اش از 22 سال سابقه کاری در نیروی هوایی رویال سرچشمه گرفت. بخاطر

نوآوریش درسال 1932 وهمچنین چاپ نوآوریش یک پاداش به او اعطا شد اما او

انتظار توجه کمی داشت. ویتل در سال 1936 برای کار در کمپانی تحقیقی جت های

قدرتمند فرا خوانده شدواقدام به توسعه کارهای مدلی موتور خود برای استفاده

ی نظامی کرد. بعد از حل و فصل کردن بسیاری از مشکلات فنی سرانجام برگه ی

پشتیبانی را در سال 1939 از دولت انگلیس دریافت کرد.

در این میان مهندس آلمانی هانس وان اوهین مطالعات مستقل خود را در مورد

پیشران جت در 1930 زمانی که دوره ی دکتری خودش را میگذارند,شروع کرد.در

سال 1937بتفصیل برای طراحی و ساخت یک موتور قوی و یک بدنه مناسب تلاش کرد

و موتور او اولین موتور جتی بود که بعد از ساختن هواپیمای هینکل هی 178 که

ساخته ی خودش بود در 27 آگوست 1939 به پرواز درآمد.

درانگلیس, وزارت هوا از آزمایش ویتل که موتورخود را بر روی هواپیمایی

که توسط گلاستر ساخته شده بود سوار کرده بود خیلی تحت تاثیرقرارگرفته بود.

هر چند سالهای زیادی طول کشید تا هردو کشور ارزش موتورهای جت راتشخیص

دهند اماهر دو آنها درخواستی راجهت جت های قدرتمند جنگنده داشتند و نتیجه

این که هر دوی آنها در جنگ جهانی دوم از این هواپیماها استفاده ی نظامی

بردند.

زمانی که موتور ویتل طراحی و ساخته شده بود شرکت جنرال الکتریک هم در

ایالات متحده پیشرفت هایی حاصل کرده بود و ازموتور جدیدی در Bell P-59

Airacomet استفاده کرده بود.دیگر جت هایی که در جنگ جهانی دوم(W.W.2)

توسعه یافتند شامل Heinkel He 162 و He 280 که به خوبیLockheed P-80

Shooting Star بودند اشاره کرد.آلمان هم طرح هایی تدارک دید و حتی اجازه ی

ساخت یک جت کامل خود(Me 262 ) را در ژاپن در جریان جنگ داد.

موتورهای دیزلی از گذشته تا امروز

موتور دیزلی یک موتور احتراق داخلی است که درآن هوا فشرده و متراکم میشود تا دمای آن به قدر کافی افزایش یابد. از افزایش دمای هوا در موتور دیزلی برای احتراق سوخت دیزلی تزریق شده به داخل سیلندر استفاده میشود. موتور دیزلی انرژی شیمیایی ذخیره شده در سوخت را به انرژی مکانیکی تبدیل میکند. از این انرژی به دست آمده میتوان برای تامین انرژی حرکتی مورد نیاز کامیونهای باری، تراکتورهای بزرگ، لکوموتیوها و کشتیهای دریایی استفاده کرد.

از آنجا که رادولف دیزل به دنبال یافتن راهی برای افزایش کارایی موتور اتو یا همان موتور بنزینی 4 زمانه که در قرن نوزدهم میلادی توسط نیکولاس اتو طراحی و ساخته شده بود، در سال 1890 برای نخستین بار موفق به طراحی موتورهای دیزلی امروزی شد. این موتور به نام این محقق آلمانی نامگذاری شد. او در نتیجه تحقیقات و مطالعاتش، متوجه شد که با افزایش دمای هوای داخل موتور به درجه حرارتی بالاتر از درجه حرارت سوخت خودبهخودی یک نوع سوخت میتوان این روش را جایگزین فرآیند احتراق الکتریکی موتورهای بنزینی کرد و به این ترتیب موفق شد برهمین اساس، چرخهای را برای احتراق سوخت در موتورهای دیزلی طراحی کند. در آغاز، او برای موتورهای دیزلی 2 نوع سوخت یعنی خاک ذغالسنگ و نفت خام مایع را انتخاب کرد. با توجه به این که خاک ذغالسنگ که از فرآوردههای جانبی معادن ذغالسنگ بود، به آسانی قابل دسترسی بود، رادولف دیزل خاک ذغالسنگ را برای طراحی و ساخت موتورهای دیزلی به عنوان سوخت انتخاب کرد. او برای وارد کردن خاک ذغالسنگ به داخل سیلندر موتور از هوای متراکم و فشرده شده استفاده کرد؛ اما از آنجایی که کنترل سرعت تزریق ذغالسنگ به داخل سیلندر با محدودیتهای بسیاری مواجه بود، پس از این که در نتیجه انفجار سوخت در داخل موتور، نخستین موتور آزمایشی طراحی شده بشدت آسیب دید، رادولف تصمیم گرفت در موتورهای دیزلی از نفت خام مایع استفاده کند؛ اما او همچنان براین باور بود که برای احتراق اولیه سوخت باید از هوای متراکم و فشرده شده که دمای آن به میزان قابل توجهی افزایش یافته است، استفاده کرد.

موتور دیزلی توسط سرمایهگذاری به نام آدولف بوش که در نمایشگاه برگزار شده در مونیخ با موتور دیزلی طراحی شده توسط رادولف دیزل آشنا شده بود، در ایالات متحده آمریکا و کانادا به تولید انبوه رسید. موتور دیزلی سالها به عنوان موتور اصلی تولید شده توسط شرکت بوش که موفق به دریافت مجوز ساخت و فروش موتورهای دیزلی شده بود، در زیردریاییهای ارتش نیروی دریایی آمریکا در جریان جنگ جهانی اول مورد استفاده قرار گرفت. استفاده از این موتور در زیردریاییها با صرفهجویی اقتصادی در مصرف سوخت همراه بود و استفاده از آن در شرایط جنگ، اطمینان خاطر بیشتری را نیز به همراه داشت؛ چراکه سوخت دیزلی نهتنها در مقایسه با بنزین سنگینتر است و بنابراین فرار نیست؛ بلکه میتوان آن را با آسودگی ذخیره کرد و مورد استفاده قرار داد.